Si riportano calcoli e ipotesi di 4 casi concreti (Sperimentazioni del Progetto SARR):

Passiamo ora ai 4 casi concreti:

Impiego di scarti di acciaierie in edilizia

Viene utilizzato il METODO 3.

Mediamente la scoria di fonderia ha sostituito, come legante, il cemento Portland per realizzare calcestruzzi per molte applicazioni diverse.

La percentuale di sostituzione del cemento, come legante, è stata mediamente del 20%, assicurando prestazioni sovrapponibili a quelle ottenute con manufatti tradizionali con solo cemento Portland.

Quindi si può ipotizzare che ogni kg di scoria utilizzata, determini la NON produzione di 0,2Kg di cemento Portland.

Si valutano CO2 – Energia – Acqua necessari per produrre un kg di Cemento Portland, e il 20% lo si può considerare RISPARMIATO. È il cosiddetto “rapporto di sostituzione” che è qui pari a 0,2.

Da dati di letteratura sul cemento Portland, si ricava:

FONTE: “Energy consumption assessment in a cement production plant” - 6 dic 2020 -

Citazione:

“Portland cement is manufactured by mixing limestone and clay in specific proportions at elevated temperatures. The process consumes 1.6 kg of raw material, requires 3.7 MJ of energy, and emits 1 kg of CO2 per kg of cement produced”

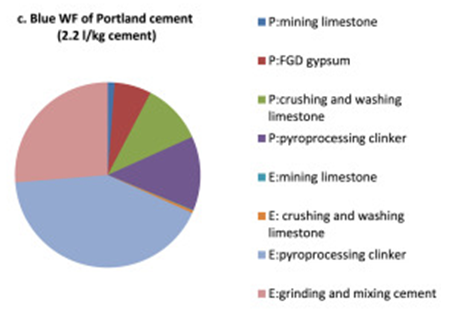

Valutazione del CONSUMO D’ACQUAper produrre Cemento Portland

FONTE: The blue and grey water footprint of construction materials: Steel, cement and glass

L’articolo dettaglia bene la valutazione di “Blue Water Footprint” e Gray Water Footprint”.

In particolare per “BLUE WATER FOOTPRINT” si cita:

|

RICAPITOLANDO

“(ricaduta positiva in termini di Riduzione della CO2, risparmio di acqua e di risparmio energetico)

Siccome il “rapporto di sostituzione” è pari a 0,2 possiamo dire che:

ogni kg di scoria di fonderia utilizzata porta al risparmio:

Queste relazioni possono dare quantificazioni rapide per valutare i vantaggi ambientali che si possono ottenere, se si conosco i volumi di scoria di fonderia usati al posto del cemento Portland.

Ecco qui sotto una simulazione indicativa, in funzione dei volumi giornalieri che si ipotizza di trattare:

Kg di scoria:

Scoria di Fonderia |

Manufatti cementizi strutturali, realizzati con sostituzione parziale del cemento portland con le scorie di fonderia |

Recupero del FORSU in impianto integrato biogas-alghe

Viene utilizzato il METODO 3.

Dalle relazioni tecniche del progetto si ricava:

“produzione di metano che oscilla tra i 400-450 litri di metano per Kg di rifiuto nel caso della SC-FORSU (raccolta separata da grandi utenze), contro i 370-400 LCH4/Kg rifiuto e i 150-350 LCH4/Kg rifiuto derivanti, rispettivamente da SS FORSU (raccolta con separazione alla fonte) e FORSU proveniente da sistemi di raccolta non differenziati.”

E ancora:

“Dal funzionamento con FORSU si attende una producibilità di biogas di circa 180 Nmc per ogni tonnellata di tal quale.

Considerato che il bioreattore, in funzionamento come digestore, tratterà una quantità di biomasse pari a circa 1 ton/gg, si determina una disponibilità di biogas media oraria pari a circa 7,5 Nm/h.

Stante la disponibilità attesa di biogas, è stato prevista l’installazione di un cogeneratore in grado di produrre contemporaneamente una potenza elettrica di 15 kW e una potenza termica in acqua calda pari a circa 20 kW”

Si ricorda che per definizione, il ciclo completo della CO2 per qualsiasi biomassa è ZERO. Quindi valutazioni della Carbon Footprint hanno poco senso. IL ciclo che giustifica l’intero processo è di natura ECONOMICA, infatti è una VALORIZZAZIONE. Non si giustifica con bilanci di massa-energia, ma con bilanci economici, che conferiscono VALORE ad un Rifiuto, tramite la trasformazione di parte di esso in Bene Economico.

Quindi le riduzioni possibili in termini di impatto ambientale si possono avere sulla energia recuperata per il fatto di produrre metano utilizzabile. Cosa che NON sarebbe avvenuta se non si fosse usata la digestione anaerobica.

Diciamo che il metano che si ottiene, NON è derivato dalle fonti tradizionali di estrazione, o gassificazione del carbone, e quindi si possono ipotizzare risparmi su:

Impianto pilota digestore |

Recupero delle plastiche eterogenee per la produzione di asfalti modificati

Viene utilizzato il METODO 2.

La ipotesi ragionevole, per questa sperimentazione, al fine di stimare convenienza energetica e di risparmio C02: è questa

“l’utilizzo delle plastiche eterogenee sostituisce additivi direttamente sintetizzabili dal petrolio o derivati e quindi ogni ton usata di plastiche eterogenee rispetto all’uso standard di additivi, risparmia la estrazione e consumo di X tonnellate di petrolio. Immaginando di usare una poliolefina media come il PP (polipropilene) (ma potrei analogamente procedere per Polietilene…)

RICAPITOLANDO

“(ricaduta positiva in termini di Riduzione della CO2, risparmio di acqua e di risparmio energetico):

Per ogni kg di plastiche eterogenee recuperate, (e usate come additivi per asfalti modificati), possiamo ritenere che, entro le ipotesi fatte sopra, i risparmi prevedibili siano:

Queste relazioni possono dare quantificazioni rapide per valutare i vantaggi ambientali che si possono ottenere, se si conosco i volumi di plastiche eterogenee recuperate come additivi per asfalti modificati.

Conglomerati bituminosi con plastiche eterogenee come additivo. |

Recupero del cartongesso con prodotti espandenti per realizzazione di isolanti termici in edilizia

Viene utilizzato il METODO 3.

Si sono stabilite le condizioni di produzione futura del cartongesso fotocatalitico, reimpiegando il cartongesso riciclato.

Si impiegherà, come materiale di riciclo, solo gesso di tipo A, cioè cartongesso “Standard” poiché costituito da una lastra di gesso racchiusa tra due strati di cartone. Tra i tre campioni è il più facile da rompere e maneggiare.

Inoltre il tipo A, è gesso IDRATO, (Solfato di calcio biidrato) cioè mostra di avere una struttura di gesso puro, è il più facile da polverizzare e da rilavorare.

Si è verificato che la rilavorazione meccanica (eliminazione del cartone e polverizzazione del gesso, per riportare il cartongesso a “GESSO IDRATO” è comunque una frazione minima del quantitativo energetico, e del costo di produzione e di impatto ambientale necessari per PRODURRE ex-novo il “GESSO IDRATO”.

Si assume quindi, cautelativamente, che un kg di “Gesso riciclato” sostituisca 0,95kg di “GESSO IDRATO VERGINE”.

Quindi in termini di CO2, energia ed acqua risparmiata, possiamo dire che ogni kg di gesso riciclato, risparmia le relative quote parti di CO2, energia ed acqua necessarie per produrre 0,95kg di GESSO IDRATO VERGINE (solfato di calcio biidrato)

Dai dati di letteratura, per il gesso idrato si ricava:

RISPARMIO ENERGETIO:

FONTE: LIFE CYCLE ANALYSIS OFGYPSUM BOARD AND ASSOCIATED FINISHING PRODUCTS

Si estrae da (pag.35/150) documento:

LIFE CYCLE ANALYSIS OFGYPSUM BOARD AND ASSOCIATED FINISHING PRODUCTS

TABLE 2.5 - TYPICAL EFFICIENCIES AND ENERGY CONSUMPTION OF DIFFERENT CALCINATION KETTLES

i valori tipici di energia usata per produrre gesso purezza 91%:

1 GJ/ton di gesso hemihydrate

per la estrazione e trasporto del minerale di base.

Stesso documento, pag.49/150

TABLE 4.1 - WEIGHTED AVERAGE ENERGY USE FOR GYPSUM EXTRACTION (GJ/TONNE OF STUCCO)

i valori tipici di energia usata per estrarre e trasportare il minerale grezzo di base:

0,05 GJ/tonne di gesso hemihydrate

QUINDI RECUPERANDO IL GESSO DAI PANNELLI DI CARTONGESSO SI ASSUME DI RISPARMIARE CIRCA: (1+0,05) =1,05 MJ/kG di gesso recuperato. Pari a 0.2917 Chilowattora/kg di gesso recuperato

L’utilizzo di energia per macinazione c’è sia nel gesso da minerale naturale, che nel gesso recuperato da cartongesso, per cui questa quota-parte si ritiene invariante.

RISPARMIO DI CO2:

I forni per la produzione di gesso sono usualmente alimentati con combustibili fossili. NON con energia elettrica. Immaginiamo sia METANO.

In combustione 1 mole di Metano (16g) produce una mole di CO2 (44g).

Siccome ogni kg di gesso risparmia 1,05Mj, e il PCI del metano è 50,0 MJ/kg, allora si risparmia la combustione di 1,05/50= 0,021kg di metano, pari a 21g di Metano. Dati i rapporti molari visti sopra, questo significa risparmiare 21/16 x 44 = 57,75g CO2 per ogni kg recuperato di gesso

RISPARMIO DI ACQUA:

Per il consumo di acqua invece uso, come fonte,dati del tipo:

Concrete water footprint: a streamlined methodology

In particolare per il GESSO (Gypsum) ricavo: (pag.45 su 163)

Figure4-2Water inventory figures for cement production. a. Cement as total; b. Dust suppression; c. Gypsum; d. GBFS; e. Clinker

Due diversi calcoli di valori di Water Footprint per gesso: 143 e 273,7 l/kg

Prendiamo come rappresentativo il valore medio fra i due, cioè assumiamo di risparmiare 208 LITRI di Acqua per ogni kg recuperato di gesso

RICAPITOLANDO

(ricaduta positiva in termini di Riduzione della CO2, risparmio di acqua e di risparmio energetico):

ogni kg di gesso recuperato, da cartongesso, porta al risparmio:

kg di gesso:

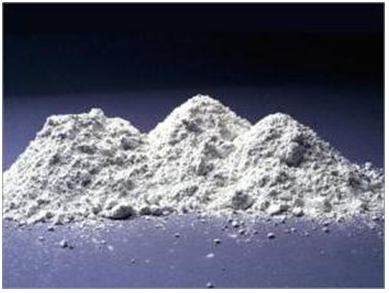

Gesso emidrato in polvere |